VQ941TC脫硫智能調節電動陶瓷球閥應用案例

VQ941TC電動陶瓷球閥具有的耐腐蝕、耐高溫、耐磨損及耐沖蝕等顯著特點。廣泛應用于石化、冶金、造紙、電站、煉油等行業的各類酸堿鹽氣體、液體、高溫蒸汽和泥漿輸送系統中。是強腐蝕場合下鈦金屬閥、蒙乃爾閥的理想替代產品。氧化鋯陶瓷球閥具有成本低,運行經濟性高和壽命長(是鈦閥的2~4倍)的優點。其驅動方式有手動、氣動、氣動一彈簧復位、電動等。并可按用戶的要求設計各類特殊陶瓷閥門。適用于各種酸、堿、鹽類液體、氣體介質環境,硬密封閥尤其適用于帶顆粒、纖維狀介質環境。V型陶瓷球閥是一種結合了陶瓷材料優異性能與V型球閥結構特點的高性能閥門,廣泛應用于各種苛刻工況,尤其在耐磨、耐腐蝕、耐高溫及流體控制精度要求高的場合中表現出色。

VQ941TC脫硫智能調節電動陶瓷球閥應用案例陶瓷材質

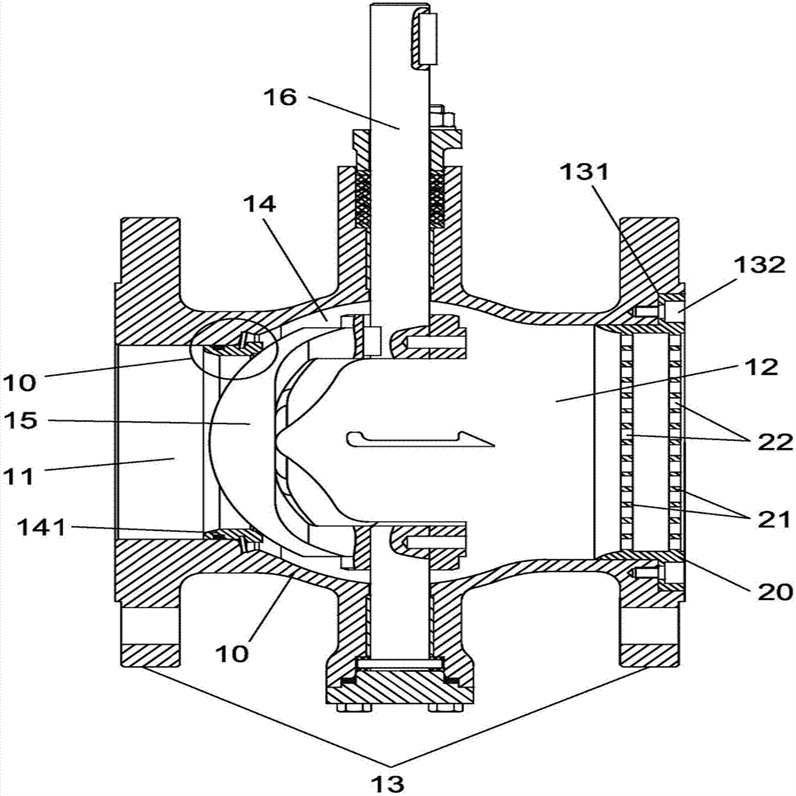

閥體與閥芯:采用高硬度、耐腐蝕的陶瓷材料(如氧化鋁、氧化鋯等),適用于強酸、強堿、強氧化性介質及含顆粒、纖維的流體。

密封結構:陶瓷與陶瓷或陶瓷與金屬的硬密封設計,確保零泄漏,適用于高壓、高溫環境。

V型流道設計

流量調節:V型球體與閥座配合,通過旋轉球體實現流量精確調節,具有等百分比流量特性,調節范圍廣、穩定性高。

自清潔功能:V型流道在開啟和關閉過程中可切斷流體中的纖維或顆粒,防止閥門卡阻。

驅動方式

支持電動、氣動、液動及手動驅動,適應不同自動化控制需求。

二、VQ941TC脫硫智能調節電動陶瓷球閥應用案例性能優勢

耐磨耐腐蝕

陶瓷材料硬度高(如氧化鋁硬度可達HRA88以上),耐磨性是金屬的數十倍,適用于高磨損工況(如礦漿、灰渣輸送)。

耐強酸、強堿、強氧化性介質,壽命是金屬閥門的2-4倍。

耐高溫高壓

陶瓷材料耐高溫性能優異(如氧化鋯陶瓷可耐1200℃高溫),適用于高溫蒸汽、煙氣等介質。

承受壓力等級高(如1.6MPa-6.4MPa),滿足高壓工況需求。

低摩擦、低扭矩

陶瓷表面光滑,摩擦系數低,驅動扭矩小,節能高效。

長壽命、免維護

陶瓷材料化學穩定性強,不易老化,減少更換頻率,降低維護成本。

三、VQ941TC脫硫智能調節電動陶瓷球閥應用案例應用領域

化工與石化

酸堿液體、腐蝕性氣體及漿料的流量調節。

電力行業

脫硫系統灰渣漿液控制、鍋爐蒸氣調節。

冶金與礦業

高爐煤氣除塵、礦漿輸送、含固體顆粒的礦漿系統。

環保工程

廢水處理、含顆粒懸濁液控制。

造紙行業

紙漿、纖維介質的精準調節與防堵塞。

其他領域

食品醫藥(耐腐蝕、無污染)、海洋工程(耐海水腐蝕)等。

四、VQ941TC脫硫智能調節電動陶瓷球閥應用案例技術參數

通徑范圍:DN15-DN300(可根據需求定制)。

壓力等級:1.6MPa-6.4MPa(或更高,依工況定制)。

溫度范圍:-40℃至+425℃(依陶瓷材料而定)。

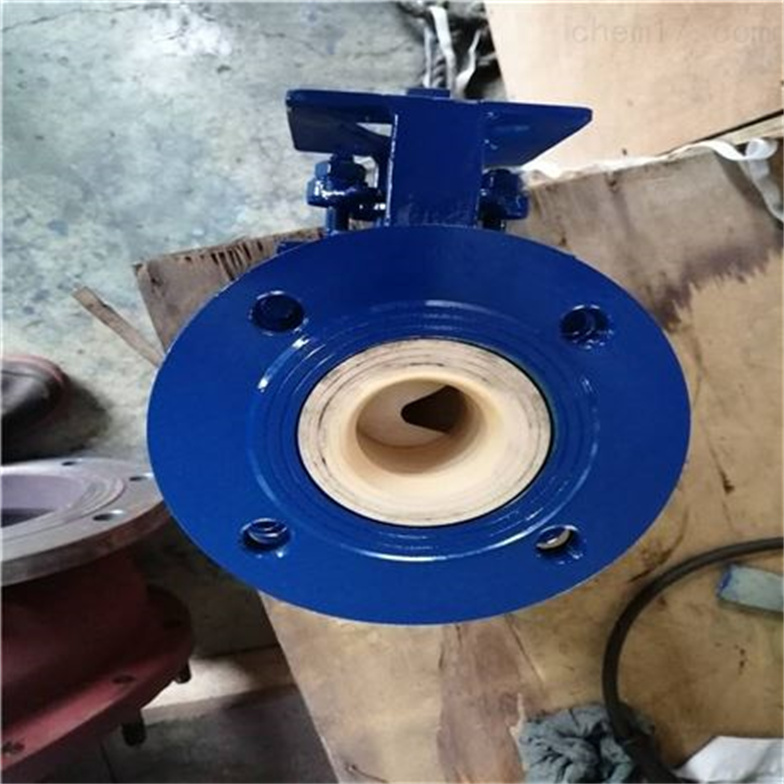

連接方式:法蘭、對夾、焊接等。

驅動方式:電動、氣動、液動、手動。

五、VQ941TC脫硫智能調節電動陶瓷球閥應用案例選型建議

介質特性

根據介質的腐蝕性、溫度、壓力、顆粒含量選擇合適的陶瓷材料(如氧化鋁、氧化鋯)和密封形式。

工況需求

高磨損工況優先選擇氧化鋯陶瓷;強酸強堿工況優先選擇氧化鋁陶瓷。

控制精度

需要精確流量調節的場合,優先選擇V型陶瓷球閥。

自動化程度

根據控制需求選擇電動、氣動或液動驅動方式。

閥門球體、閥座和閥體內部與介質接觸部件均為結構陶瓷材料,具有出色的耐腐蝕、耐磨損和耐沖刷性能。

閥球和閥座精密研磨達到零泄露。

連接標準:GB/T 9113

適用溫度:-20°C~550°C

試驗標準:GB/T 13927

公稱通徑:DN15~DN300

閥體:碳鋼/不銹鋼

閥芯:結構陶瓷

電廠脫硫脫硝

鋼廠噴煤

冶金

造紙

硅粉輸送

煤化工

含固體顆粒的硫酸、鹽酸、石灰水、石膏漿液、黑水、灰水等。

硅粉、煤灰、煤粉等高磨損、高腐蝕、干粉類介質。

VQ941TC脫硫智能調節電動陶瓷球閥應用案例

序號 | 品 名 | 型 號 及 規 格 | 單位 | 數量 | 單 價 (元) | 金 額 (元) | 閥體材質及其它 |

1 | 球閥 | 脫硫電動調節球閥VQ941TC-16R DN40 PN16調節型電動頭,控制信號:4-20MA,電壓AC380V介質:含酸堿脫硫漿液進出法蘭連接尺寸:對角螺絲孔中心距:110MM4個螺絲孔,螺絲孔大小18MM | 套 | 1 | 閥體不銹鋼 內襯陶瓷 陶瓷球閥 |

| 設計依據 | GB | API |

| 設計與制造標準 | JB/T10529-2005,GB/T12237-2007 | API608-2012 |

| 結構長度設計標準 | GB/T12221-2005 | ASME B16.10-2009 |

| 連接端設計標準 | GB/T9113-2010 | ASME B16.5-2013 |

| 驅動裝置連接設計標準 | GB/T12223-2005 | BS EN ISO 5211-2001 |

| 主體材料設計標準 | GB/T12228-2006,NB/T47010-2010 | ASTM A105/A105M-2014,ASTM A182/A182M-2015 |

| 檢驗與試驗標準 | JB/T 9092-1999 | API 598-2009 |

| 序號 | 名稱 | 材質 |

| 1 | 閥體 | A105、WCB、SS304、SS316、CF8、CF8M、CF3、CF3M |

| 2 | 閥芯 | 氧化鋯(3Y-ZrO2)、氧化鋁(AI2O3) |

| 3 | 閥桿/軸套/填料壓套 | 17-4PH、316L、合金材料 |

| 4 | 密封部件 | VMQ、FKM、PTFE |

| 5 | 填料 | PTFE、RPTFE、石墨 |

| 6 | 壓板/支架 | CF8、WCB |

| 7 | 螺栓/墊圈 | A193-B7/A194-2H/SS304 |

| 1 | 閥體 | SS304 |

| 2 | 支架 | CF8 |

| 3 | 填料壓套 | CF8 |

| 4 | 球體 | 陶瓷 |

| 5 | 閥座 | 陶瓷 |

| 6 | 中體 | 陶瓷 |

| 7 | 接管 | 陶瓷 |

| 8 | 閥桿 | 17-4PH |

| 9 | 密封填料 | PTFE |

| 10 | O型圈 | 硅膠 |

| DN | H | L | ?D | ?K | ?G | T | F | Z |

| 15 | 85 | 108 | 95 | 65 | 45 | 14 | 2 | 4-M12 |

| 20 | 94 | 117 | 105 | 75 | 55 | 16 | 2 | 4-M12 |

| 25 | 98 | 127 | 115 | 85 | 65 | 16 | 2 | 4-M12 |

| 32 | 112 | 140 | 140 | 100 | 76 | 18 | 2 | 4-M16 |

| 40 | 124 | 165 | 150 | 110 | 84 | 18 | 2 | 4-M16 |

| 50 | 135 | 178 | 165 | 125 | 99 | 20 | 2 | 4-M16 |

| 65 | 156 | 190 | 185 | 145 | 118 | 20 | 2 | 4-M16 |

| 80 | 177 | 203 | 200 | 160 | 132 | 20 | 2 | 8-M16 |

| 100 | 207 | 229 | 220 | 180 | 156 | 22 | 2 | 8-M16 |

| 125 | 240 | 356 | 250 | 210 | 184 | 22 | 2 | 8-M16 |

| 150 | 240 | 394 | 285 | 240 | 211 | 24 | 2 | 8-M16 |

| 200 | 280 | 457 | 340 | 295 | 266 | 24 | 2 | 12-M20 |

| 250 | - | 533 | 405 | 355 | 319 | 30 | 2 | 12-M24 |

| 300 | - | 610 | 460 | 410 | 370 | 30 | 2 | 12-M24 |

六、VQ941TC脫硫智能調節電動陶瓷球閥應用案例注意事項

安裝與維護

安裝時需避免外力沖擊陶瓷部件,定期檢查密封面磨損情況。

操作限制

避免閥門在全開或全關狀態下長時間受壓,建議配合限位裝置使用。

備件管理

陶瓷部件損壞后需更換原廠配件,確保密封性能。

七、VQ941TC脫硫智能調節電動陶瓷球閥應用案例總結

V型陶瓷球閥憑借其耐磨、耐腐蝕、耐高溫、長壽命等優勢,已成為苛刻工況下流體控制的設備。在選型時,需綜合考慮介質特性、工況需求及自動化程度,以確保閥門性能與系統要求相匹配。

1.室內裝置或有防護方法的戶外應用;

2.室外露天裝置,有風、砂、雨露、陽光等侵蝕;

3.易燃、易爆氣體或粉塵環境;

4.濕熱帶、干熱帶環境;

5.管道介質溫度高達450℃以上;

6.環境溫度低于-20℃;

7.易被水淹或浸泡;

8.具有放射性物質(核電站及放射性物質試驗裝置)環境;

9.船舶或碼頭(有鹽霧、霉菌、潮濕)的環境;

10.振動劇烈的場合;易發生火災的場合;

1)操作前必須確認管道和閥門已被沖洗過。

2)閥門的操作根據執行機構的輸入信號大小驅動閥桿旋轉:正向旋轉1/4圈(90°)時,閥門關閉。當反向旋轉1/4圈(90°)時,閥門打開。

3)當執行機構指示箭頭與管道平行時,閥門處于開啟狀態;當指示箭頭垂直于管道時,閥門關閉。

具有較長的使用壽命和免維護期,將依靠以下因素:正常工作條件、保持和諧的溫度/壓力比和合理的腐蝕數據。

球閥關閉時,閥體內仍有壓力流體。

維修前:解除管道壓力,使閥門處于開啟位置,斷開電源或氣源,將執行機構與支架分開。

拆卸分解操作前,必須先檢查球閥上下游管道的壓力。

在分解和再組裝過程中,必須小心防止損壞零件的密封面,特別是非金屬零件。取出O型圈時,應使用專用工具。

法蘭上的螺栓必須對稱、逐步、均勻地擰緊。

清洗劑應與球閥中的橡膠部件、塑料部件、金屬部件和工作介質(如氣體)相容。當工作介質是氣體時,金屬部件可以用汽油(GB484-89)清洗。非金屬部件用純水或酒精清洗。

非金屬零件應立即從清洗劑中取出,不得長時間浸泡。

清洗后,需要用洗滌墻面清洗劑揮發(可用未浸泡清洗劑的絲布擦拭)組裝,但不得長時間擱置,否則會生銹,被灰塵污染。

裝配前還應清洗新零件。

裝配過程中,不得有金屬碎屑、纖維、油(規定使用除外)、灰塵等雜質、異物等污染,粘附或停留在零件表面或進入內腔。如果填料發生微泄漏,則鎖定閥桿和螺母。

A),拆卸

注:不要鎖得太緊,通常再鎖1/4~1圈,泄漏就會停止。

使閥門處于半開位置,沖洗,清除閥體內外可能存在的危險物質。

關閉球閥,拆下兩側法蘭上的連接螺栓和螺母,然后從管道上拆下閥門。

依次拆卸驅動裝置-執行機構、連接支架、防松墊圈、閥桿螺母、蝶形彈片、格南、耐磨片、閥桿填料。

拆下體蓋連接螺栓和螺母,將閥蓋與閥體分開,取下閥蓋墊圈。

確認閥球處于關閉位置,這樣更容易從閥體中取出,然后取出閥座。

將閥桿從閥體中孔向下推至取出,然后取出O型圈和閥桿下填料。

B),重新組裝。

注:請小心操作,以免劃傷閥桿表面和閥體填料函的密封部位。

清洗和檢查拆卸零件,強烈建議用備用零件包更換閥座、閥蓋墊圈等密封件。

按相反的拆卸順序組裝。

用規定的扭矩交叉鎖緊法蘭連接螺栓。

用規定的扭矩鎖緊閥桿螺母。

安裝執行機構后,輸入相應的信號,通過旋轉閥桿驅動閥芯旋轉,使閥門達到開關位置。

如有可能,請在回裝管道前按相關標準對閥門進行壓力密封試驗和性能試驗。

(1)拆卸分解操作前,必須先查明球閥上下游管道的壓力。

(2)非金屬零件清洗后應立即從清洗劑中取出,不得長時間浸泡。

(3)法蘭上的螺栓必須對稱、逐步、均勻地擰緊。

(4)清洗劑應與球閥中的橡膠部件、塑料部件、金屬部件和工作介質(如氣體)相容。當工作介質是氣體時,金屬部件可以用汽油(GB484-89)清洗。非金屬部件用純水或酒精清洗。

(5)分解的每個球閥零件都可以通過浸泡來清洗。未分解的非金屬零件的金屬零件可以用干凈、干凈的絲布(以避免纖維脫落和附著在零件上)擦洗。清潔時,必須清除附著在墻上的所有油、污垢、膠水、灰塵等。

(6)球閥分解再裝配時,必須小心防止損壞零件的密封面,尤其是非金屬零件。取出O型圈時,應使用專用工具。

(7)清洗后,需要經過清洗后的墻面清洗劑揮發(可用未浸泡的絲布擦拭)組裝,但不得長時間擱置,否則會生銹,被灰塵污染。

(8)裝配前應清洗新零件。

(9)使用潤滑脂進行潤滑。潤滑脂應與球閥金屬材料、橡膠部件、塑料部件和工作介質相容。當工作介質是氣體時,可以使用特殊的221潤滑脂。在密封件安裝槽表面涂上薄層潤滑脂,在橡膠密封件上涂上薄層潤滑脂,在閥桿密封面和摩擦表面涂上薄層潤滑脂。

(10)裝配過程中,不得污染金屬碎屑、纖維、油(規定除外)、灰塵等雜質、異物,粘附或停留在零件表面或進入內腔。